Einen herzlichen Gruß aus der Ortenau

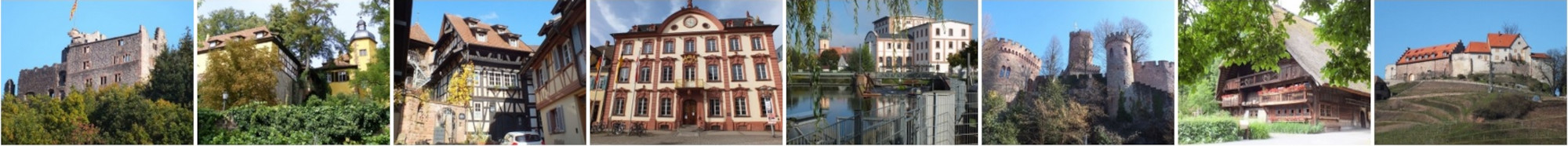

dem größten Flächenkreis Baden-Württembergs - im Herzen des sonnenverwöhnten Südbadens. Nicht nur in der Fläche ist der Ortenaukreis der (das) Größte. Die Vielfalt an Sehenswürdigkeiten, die berühmte Badische Küche, das Flair des nahen Frankreichs, die Anbindung an die Europastadt Straßburg und die in Deutschland wohl einmalige Landschaft - auf kurzem Weg von den herrlichen Rheinauen in die luftigen Höhen der Rebhänge bis hinein in den tiefen Schwarzwald - all das bietet die Ortenau ihren Besucherinnen und Besuchern gepaart mit der herzlichen, badischen Gastfreundschaft seiner Bewohner.

Eingebettet zwischen drei Weltstädten Baden-Baden mit seinen bekannten Bädern, Thermen und dem Casino - der Europastadt Straßburg mit Europarat, Vollversammlung des Europaparlaments, Europäischer Gerichtshof für Menschenrechte und der nicht weniger bekannten Universitätsmetropole Freiburg - liegt die Ortenau am Oberrhein, beseelt vom badischen Geist der Freiheit und der Revolution 1848 und beglückt mit einer unvergleichlichen schönen Landschaft aus Rheinufern, Seenplatte, Weinbergen und tiefen, naturwüchsigen Tälern, Bergen und Schluchten in der wärmsten Region Deutschlands zwischen den Bergkämmen der Vogesen und denen des Schwarzwalds.

Eines sollten Sie als Besucherinnen und Besucher der Ortenau unbedingt wissen: "wir - die Ortenauer - sind Badener - auch Badenser oder Gälfiäßla lassen wir uns nennen. Nur eines sind wir nicht: wir sind keine Schwaben". Wir sind stolz auf unsere Freidenker wie Hecker und Struve, Vätern der 1848er Revolution und wir sind stolz auf unsere Erfinder, Entwickler und Unternehmer, wofür Ortenauer wie Felix Wankel, Franz Burda und Martin Herrenknecht stehen, um nur einige zu nennen.

Nur ein "kleiner Ausflug" - gerade einmal 30 km von den Rheinauen in das Kinzigtal im Herzen des Schwarzwalds:

Wir starten unsere Tour im Taubergießen, einem der größten Naturschutzgebiete des Landes zwischen Kappel-Grafenhausen und Rust. Dort bieten viele traditionsreiche Fischerfamilien Bootsfahrten durch das Naturschutzgebiet, in welchem seltene Tiere, wie der Silberreiher, der Purpurreiher aber auch Eisvögel und Fischadler zuhause sind.

Wir starten unsere Tour im Taubergießen, einem der größten Naturschutzgebiete des Landes zwischen Kappel-Grafenhausen und Rust. Dort bieten viele traditionsreiche Fischerfamilien Bootsfahrten durch das Naturschutzgebiet, in welchem seltene Tiere, wie der Silberreiher, der Purpurreiher aber auch Eisvögel und Fischadler zuhause sind.

taubergiessen.net schreibt:

Das Naturschutzgebiet "Taubergießen" ist eines der größten Naturschutzgebiete des Landes Baden-Württemberg.

Der Name "Taubergießen" stammt von einem gleichnamigen Gewässerlauf im nördlichen Teil des Gebiets. "Gießen" sind von Grundwasser gespeiste Fließgewässer, die für das Naturschutzgebiet besonders charakteristisch sind. "Taub" geht auf eine alte Bezeichnung von Fischern für ein nährstoffarmes Gewässer mit geringem Fischbestand zurück.

Im Schutzgebiet erwartet den Besucher eine weitläufige Wiesen- und Waldlandschaft, die von einem dichten Gewässernetz durchzogen ist. Zu jeder Jahreszeit bietet sie eindrucksvolle Natur- und Landschaftserlebnisse - auch im Winter. Zu dieser Jahreszeit lohnt ein Besuch schon wegen der zahlreich hier rastenden Wasservögel. Im zeitigen Frühjahr laden die Wälder mit ihrer reichen Bodenflora und dem Konzert der Vogelstimmen zum Streifzug ein. Die Wiesen beeindrucken besonders im Mai und Juni durch ihre Blütenpracht.

Bootsfahrten für Familien und Gruppen können Sie im Internet auf vielen Adressen buchen.

Weiter geht es nach unserem Taubergießenbesuch durch das Ried Richtung Allmannsweier, wo Sie gleich zwei Seen aus der riesigen Seenplatte der Ortenau kennen lernen.

Den rekultivierten Baggersee Allmannsweier - heute als Zeltplatz und Erholungsort genutzt und den (Vogel) Baggersee bei der Überquerung der Autobahn Richtung Lahr. Im gesamten Oberrheingebiet wurde in den 60er Jahren bis zum Beginn der kritischen Ökologiebewegungen in den 80er Jahren viel Raubbau bei der Kiesgewinnung getrieben. Überall, wo man nur Kies vermutete, wurde "gebaggert", weshalb die "Baggerseen" der Ortenau und im gesamten Oberrheingebiet entstanden.

Den rekultivierten Baggersee Allmannsweier - heute als Zeltplatz und Erholungsort genutzt und den (Vogel) Baggersee bei der Überquerung der Autobahn Richtung Lahr. Im gesamten Oberrheingebiet wurde in den 60er Jahren bis zum Beginn der kritischen Ökologiebewegungen in den 80er Jahren viel Raubbau bei der Kiesgewinnung getrieben. Überall, wo man nur Kies vermutete, wurde "gebaggert", weshalb die "Baggerseen" der Ortenau und im gesamten Oberrheingebiet entstanden.

Heute hat man erkannt, dass der Landschaft damit tiefe Wunden zugefügt wurden, erstellt Rekultivierungspläne (Renaturierungspläne) und setzt diese auch um, damit Sorge für den natürlichen Wasserkreislauf am Oberrhein getragen wird.

Weiter führt unsere kurze Fahrt durch Lahr, wo wir bereits erste Weinkulturen und den sehenswerten Lahrer Stadtpark besuchen. Der frühe "Vorbote" der ortenauer Rebhänge - der Lahrer Schutterlindenberg - bietet eine herrliche Aussicht hinaus auf die Rheinebene

und der herrlich alte Baumbestand im Lahrer Stadtpark - einer Schenkung des Lahrer Kaufmanns Christian Wilhelm Jamm an die Stadt Lahr - lädt in seinen kühlen Schatten auf ein paar Minuten der Besinnung ein.

Zur Geschichte des Lahrer Stadtparks:

Lahr nahm das Vermächtnis Jamms bis auf den heutigen Tag ernst und stellte Jamms Gärtner Josef Bauer in die städtischen Dienste. Mit diesem Schritt begann bereits die heute schon weit über 100 Jahre währende Tradition der - wenngleich heute unter anderem Namen - "Lahrer Stadtgärtnerei".

Weit mehr noch ist der Weitsichtigkeit Jamms zu verdanken. Jamm legte in seinem Testament fest, dass die übereigneten Grundstücke nicht bebaut werden sondern in der ursprünglichen Form weiter zu pflegen sind. So schrammten auch die bauwütigen 60er des letzten Jahrhunderts am Lahrer Stadtpark erfolglos vorbei und der Park konnte sogar noch wachsen. Nach Zugewinn der ehemaligen Festwiesen im Osten der Parkanlage beträgt die stattliche Größe der "grünen Lunge Lahrs" nunmehr 4,5 Hektar.

Unter Erwin Meyer, der die Parkverantwortung 1958 übernahm, wurde der ehemalige Aufmarschplatz, die alte Festwiese in den Park integriert. Wasserspiele am heutigen Eingang, eine Terasse für das Restaurant wurden angelegt und die prächtige Rhododendronanlage angepflanzt. Fernerhin wurde der Tierbestand, welcher heute besonders die jungen Besucher*innen in "helle Freude" versetzt, vergrößert.

Unter Erwin Meyer, der die Parkverantwortung 1958 übernahm, wurde der ehemalige Aufmarschplatz, die alte Festwiese in den Park integriert. Wasserspiele am heutigen Eingang, eine Terasse für das Restaurant wurden angelegt und die prächtige Rhododendronanlage angepflanzt. Fernerhin wurde der Tierbestand, welcher heute besonders die jungen Besucher*innen in "helle Freude" versetzt, vergrößert.

Eckard Riedel - auch mit ein "geistiger Vater" der Lahrer Chrysanthema - nahm nach 1976 "das Steuer in die Hand" als verantwortlicher Leiter des Gartenbaubetriebes im Lahrer Stadtpark. Die in die Jahre gekommenen Gewächshäuser mussten weichen und die Orangerie wurde restauriert. Mit dem Rosengarten erhielt der Lahrer Stadtpark einen neuen Blickfang.

Mit dem Ruhestand Riedels ging die Zusammenlegung von Stadtgärtnerei und Bauhof einher und wurde fortan als "Bau- und Gartenbetrieb Lahr" von Richard Sottru geleitet.

Weiter hinauf führt unser kurzer Ausflug Richtung Kinzigtal auf den Schönberg, vorbei an den eingemeindeten Ortschaften Kuhbach und Reichenbach zur Hohen Geroldseck, auf der bereits ein erster Blick in das Kinzigtal auf uns wartet.

Über die Hohen Geroldseck (aus Wikipedia):

Die Burg wurde um 1260 auf dem Schönberg als Stammburg der Herren von Geroldseck erbaut und bildete zwischen der Landesteilung 1277 und dem Ende der Geroldsecker Herrschaft 1634 den Mittelpunkt der "Oberen Herrschaft" Hohengeroldseck. Das Gebiet der oberen Ortenau war seit 1277 in der Hand der Nachkommen Walther von Geroldseck und umfasste die Herrschaften Lahr, Mahlberg, Schiltach und die Klöster Schuttern und Ettenheimmünster. Ebenfalls im Besitz der Herren von Geroldseck war die Landvogtei zu beiden Seiten des Rheins von Basel bis Seltz. Für 30.000 Gulden kaufte Markgraf Jakob I. von Baden 1442 von den Nachkommen Walthers von Geroldseck, die Hälfte der Herrschaft Lahr und Mahlberg. 1486 wurde die Burg von Pfalzgraf Philipp erobert und blieb bis 1534 bei der Kurpfalz. Die Burg wurde 1688 durch französische Truppen zerstört.

Die Burg wurde um 1260 auf dem Schönberg als Stammburg der Herren von Geroldseck erbaut und bildete zwischen der Landesteilung 1277 und dem Ende der Geroldsecker Herrschaft 1634 den Mittelpunkt der "Oberen Herrschaft" Hohengeroldseck. Das Gebiet der oberen Ortenau war seit 1277 in der Hand der Nachkommen Walther von Geroldseck und umfasste die Herrschaften Lahr, Mahlberg, Schiltach und die Klöster Schuttern und Ettenheimmünster. Ebenfalls im Besitz der Herren von Geroldseck war die Landvogtei zu beiden Seiten des Rheins von Basel bis Seltz. Für 30.000 Gulden kaufte Markgraf Jakob I. von Baden 1442 von den Nachkommen Walthers von Geroldseck, die Hälfte der Herrschaft Lahr und Mahlberg. 1486 wurde die Burg von Pfalzgraf Philipp erobert und blieb bis 1534 bei der Kurpfalz. Die Burg wurde 1688 durch französische Truppen zerstört.

Die Burg, von der die ca. 10 m hohen Außenmauern (Unterburg) sowie das Hauptgebäude (Oberburg) erhalten sind, stellt den Typus der turmlosen Turmhausburg dar und bildet vor allem vom Kinzigtal her einen markanten Blickfang. Die Ruine Hohengeroldseck ist heute Eigentum der Rechtsnachfolger der Herren von Geroldseck, der Fürsten von der Leyen, und wird von einem Förderverein betreut. Sie wurde 2005 vom Landesverein Badische Heimat zum "Kulturerbe des Landes" erhoben.

Wir sind nun gerade einmal 20 km durch die Ortenau "gestreift" und sehen hinab in das Kinzigtal, der Heimat des weltberühmten "Schwarzwälder Bollenhuts", der ebenso, wie der "Schwarzwälder Speck" und das Kirschwasser ein Markenzeichen der Ortenau und des gesamten Schwarzwalds ist. Ganz genau allerdings liegt die Heimat des Bollenhuts an der Mündung des Reichenbachtals in das Gutachtal.

Gutach, Kirnbach und Reichenbach – sie gehörten einstmals zum evangelischen Herzogtum Württemberg. Und weil der Herzog im Lande alles regelte, schrieb er am 7. Januar 1797 einen Brief an das zuständige Oberamt und ordnete die Fertigung von Strohhüten mit roten und schwarzen "Kreisen" an. Die Hutmacherei sollte die Not lindern und die verzierten Hauben die Trachtenmode beleben.

Weil aus den gemalten roten und schwarzen Kreisen allmählich Wollknäuel wurden, gilt der 7. Januar 1797 als Geburtsdatum der Bollenhüte. Tatsächlich sind sie keine weitverbreitete Tracht, sondern eine lokale Mode dreier Gemeinden im Kinzigtal. Die gehörten bis zur napoleonischen Neuordnung von Süddeutschland zu Württemberg und waren folglich protestantisch in tiefkatholischer Umgebung.

Das blieben sie auch, als sie 1810 badisch wurden. Es sollte sich bald die Gewohnheit entwickeln, dass die neue Kopfbedeckung von jungen Mädchen ab dem Konfirmandenalter getragen wurde: Der Hut mit den roten Bollen blieb dabei den Unverheirateten vorbehalten, der mit den schwarzen Bollen den Verheirateten.

Beide waren schon ziemlich ins Hintertreffen geraten, als eine Künstlerkolonie in Gutach sie Ende des 19. Jahrhunderts für sich entdeckte: Vor allem der rote Bollenhut hatte es ihnen angetan und trat seinen Siegeszug als gefragtes Postkartenmotiv rund um die Welt an. Insbesondere der Kunstmaler Wilhelm Hasemann tat sich dabei hervor und verkaufte Tausende seiner Motive ins ferne Amerika.

Als die badische Großherzogin Luise schließlich bei ihren Badeaufenthalten im Schwarzwald selbst Bollenhut trug, war er endgültig salonfähig geworden. Den Rest besorgten Theaterstücke und Verfilmungen des "Schwarzwaldmädels", die zu einem Klassiker der Nachkriegszeit wurden. Auch an seinen Entstehungsorten ist er längst wiederbelebt und immer wieder auch seine kirchliche Bedeutung betont worden: So führte der evangelische Pfarrer von Kirnbach 1963 eine Trachtenkonfirmation ein, die bis zum heutigen Tag Bestand hat. Das ist eine schwere Aufgabe, denn der mit Gips verstärkte Hut wiegt stolze 1,5 Kilogramm.

Ob seine 14 Bollen wirklich einen christlichen Ursprung haben, ist umstritten: Zuweilen wurde behauptet, dass sie die 14 heiligen katholischen Nothelfer symbolisieren, wodurch der Bollenhut eine wahrhaft ökumenische Tracht sei. Auch dass die rote Farbe an das Blut Christi erinnere, lautete eine Theorie.

Trachtenexperten sehen darin allerdings eher eine nachträgliche Deutung, die der immensen Popularität der Tracht zuzuschreiben ist. Bis heute ist es allerdings Tatsache, dass die Frauen im Kinzigtal den Bollenhut am Ostersonntag im Gottesdienst tragen. Der ist in Gutach, Kirnbach und Reichenbach dem Zeitenwandel zum Trotz noch immer überwiegend evangelisch. (Tourismusseite des Landes Baden-Württemberg)

Sie sehen - auch auf einem kurzen Streifzug hat die Ortenau bereits Unvergleichbares zu bieten. Um Ihnen die Ortenau als Urlaubsziel näher zu bringen, wird diese Seite mit Informationen zu jeder Gemeinde, zu unserer Kultur, Geschichte und zu den Sehenswürdigkeiten der Ortenau entwickelt.

Wir wünschen Ihnen viel Spaß beim Aufenthalt auf unserer Seite und freuen uns auf Ihren nächsten Besuch in der Ortenau.

Ihr Ortenauer